Au-delà de la visibilité : comment créer une chaîne d'approvisionnement qui pense (livre blanc)

August 1, 2017

July 8, 2025

x min read

Résumé

Les responsables de la logistique attendent depuis des années la prochaine étape : la visibilité de bout en bout. Il est là, et il donnera à certaines organisations un avantage injuste dans le domaine du commerce mondial. La visibilité de bout en bout permettra de mettre en place une chaîne d'approvisionnement cognitive, prédictive et numérique, dans laquelle le flux de marchandises, de ressources et de personnes est cartographié par un flux d'informations équivalent.

Introduction et résumé

Depuis l'aube de l'histoire jusqu'aux routes maritimes de 2017, la connaissance de l'emplacement des objets a donné un avantage à certains humains. Anthropologues théoriser que les cartes mentales des chasseurs-cueilleurs, qui facilitaient la chasse, étaient également des précurseurs du langage et de la pensée. Qu'il s'agisse de la fortune des pharaons ou de la marine britannique, le fait de savoir où vous vous trouvez et où se trouvent vos affaires a conféré à certaines organisations un avantage injuste.

Napoléon Bonaparte a été le premier à tenter d'approfondir ces connaissances. Le sémaphore, un système de télégraphie en ligne de mire, associe la localisation à une communication quasi instantanée. À l'apogée de l'empire napoléonien, un réseau de plus de 500 tours-relais transmettait des informations à travers l'Europe via un code visuel. Napoléon a utilisé son système de sémaphore pour gérer la logistique militaire sur de plus longues distances que tout autre général de son temps. On pourrait dire qu'il a été le premier à tenter d'obtenir une visibilité de bout en bout de la chaîne d'approvisionnement.

La visibilité de bout en bout permettra de mettre en place une chaîne d'approvisionnement cognitive, prédictive et numérique, dans laquelle le flux de marchandises, de ressources et de personnes est cartographié par un flux d'informations équivalent.

Deux siècles plus tard, la logistique fait son prochain bond en avant : la visibilité de bout en bout. Il est enfin là, et il donnera à certaines organisations un avantage impérial dans le domaine du commerce mondial. La visibilité de bout en bout permettra de mettre en place une chaîne d'approvisionnement cognitive, prédictive et numérique, dans laquelle le flux de marchandises, de ressources et de personnes est cartographié par un flux d'informations équivalent.

Les chaînes d'approvisionnement d'aujourd'hui s'étendent dans le monde entier, et des données de localisation de plus en plus précises et persistantes ont permis aux responsables de les gérer de manière rationalisée, réduisant ainsi le gaspillage et les stocks inutiles. Après des cycles de battage médiatique répétés, la visibilité de bout en bout est passée d'un simple mot à la mode à un Saint Graal toujours insaisissable. Mais en 2017, quelques avancées technologiques ont finalement permis aux responsables de suivre chaque composant, de sa source à son arrivée entre les mains du consommateur final. Plus important encore, les cas d'utilisation se rejoignent, ce qui permet aux entreprises de mieux comprendre les avantages du partage des données tout au long de la chaîne d'approvisionnement étendue.

Les nouvelles technologies de suivi ont comblé les lacunes en matière de visibilité de la chaîne d'approvisionnement, tandis que les nouvelles technologies de l'information sont capables d'analyser le torrent de données généré par ces dispositifs de suivi. Dans ce livre blanc, nous expliquerons comment la combinaison du traitement des « mégadonnées » et de meilleurs dispositifs de suivi peut être utilisée non seulement pour surveiller l'activité de la chaîne d'approvisionnement, mais aussi pour identifier et éliminer le gaspillage, déterminer les délais de livraison et prévoir les points de défaillance. La visibilité de bout en bout rend possible la mise en place d'une chaîne d'approvisionnement numérique, permettant aux responsables d'appliquer les méthodes Lean et Six Sigma de concert. L'avenir de la gestion de la chaîne d'approvisionnement est à la fois prédictif et cognitif.

Bref historique de la visibilité de bout en bout

Le premier engouement pour la visibilité de la chaîne d'approvisionnement est apparu dans les années 1990, lorsque l'armée américaine a adopté l'identification par radiofréquence (RFID). Il s'agissait d'un élément essentiel de la système de suivi des mouvements (MTS), un système mis en place pour approvisionner les unités de l'armée. Le MTS a été conçu pour permettre un réacheminement rapide des fournitures en fonction des besoins émergents et de l'évolution des conditions sur le terrain. Chaque entreprise fournissant l'armée était tenue d'emballer ses marchandises avec des étiquettes RFID.

Wal-Mart a rapidement emboîté le pas au secteur privé : en 2003, l'énorme chaîne de magasins de détail annoncé un programme permettant à tous ses fournisseurs d'étiqueter les palettes et les caisses à l'aide de transmetteurs RFID. Son objectif, une visibilité de bout en bout, représenterait un énorme bond en avant par rapport aux prouesses logistiques déjà vantées de Wal-Mart. Toutefois, ça n'a pas marché de cette façon: les fournisseurs ont hésité à payer les étiquettes et Wal-Mart a lui-même constaté que ses systèmes informatiques n'étaient pas assez puissants pour gérer cette énorme quantité de données. Wal-Mart abandonné ses ambitions en matière de visibilité de bout en bout en 2009, quelques années seulement après que l'armée américaine a assoupli ses exigences RFID pour les fournisseurs.

Les nouvelles technologies permettent une visibilité de bout en bout

Ces dernières années, le coût de la RFID a diminué et ses utilisations sont plus répandues. Mais ce n'est pas la seule technologie de suivi à combler les lacunes en matière de visibilité de la chaîne d'approvisionnement. En fait, des technologies plus coûteuses telles que le GPS (États-Unis), le GLONASS (russe), Galileo (européen) et le cellulaire (comme le GSM, le WCDMA, le LTE et autres) font partie du tableau, selon l'étude sur la logistique menée par l'UE par A.T. Kearney/WHU en 2015. En outre, les appareils et services cellulaires sont devenus moins chers et consomment moins d'énergie. L'autre technologie qui rend possible la chaîne d'approvisionnement de bout en bout est l'amélioration de la connectivité cellulaire à faible consommation, qui permet de transmettre les mesures des capteurs au cloud en temps réel depuis presque n'importe où dans le monde, tout en consommant très peu d'énergie par batterie. Cela permet à de nombreux responsables de la chaîne d'approvisionnement d'obtenir des informations sur les tronçons de la chaîne d'approvisionnement sur lesquels ils n'avaient aucune visibilité, et de tirer des montants impressionnants de fonds de roulement des stocks en transit.

Il s'avère que le coût de mise en œuvre des dispositifs de suivi n'est pas le seul obstacle à la visibilité de bout en bout.

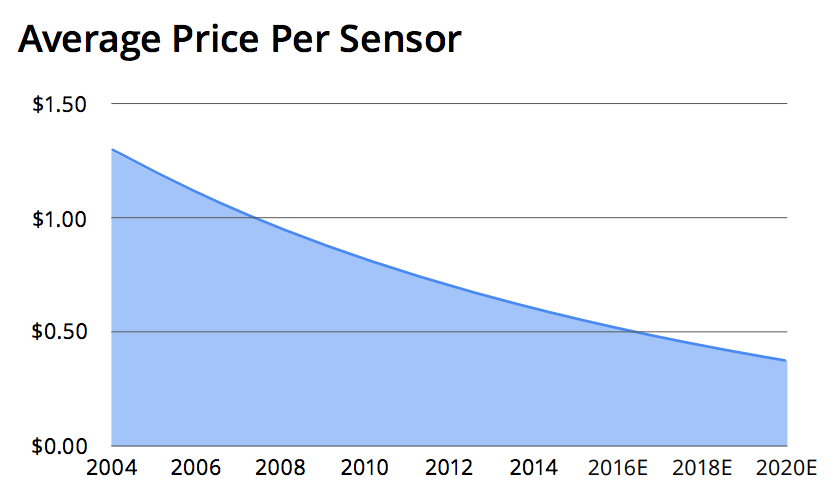

Outre les améliorations apportées à la connectivité sans fil, les prix des capteurs sont en baisse drastique, en raison des progrès réalisés dans le domaine des microsystèmes électromécaniques (MEMS). Ces technologies ont permis la miniaturisation des capteurs et leur prolifération dans presque tous les appareils que nous proposons aujourd'hui. Un iPhone 6S contient 10 capteurs différents ; l'iPhone 3G n'en contenait que trois.

Les pièces du puzzle que les entreprises mettent en œuvre pour tirer le meilleur parti des informations qu'elles suivent sont peut-être plus importantes que la technologie de suivi. Cela inclut l'apprentissage automatique capable de réaliser des régressions multivariées, des analyses prédictives et des analyses de scénarios à grande échelle.

Source : Business Insider

Il s'avère que le coût de mise en œuvre des dispositifs de suivi n'est pas le seul obstacle à la visibilité de bout en bout. Comme Wal-Mart l'a appris il y a dix ans, le suivi de la chaîne d'approvisionnement par n'importe quelle technologie génère une grande quantité de données. Les entreprises doivent non seulement savoir comment gérer ces données, mais aussi comment les analyser et en tirer des informations exploitables. Parfois, cela implique non seulement de reconfigurer la façon dont une entreprise gère les informations relatives à sa chaîne d'approvisionnement, mais aussi de réimaginer la façon dont elle gère son approvisionnement et sa logistique et met les produits sur le marché. Maintenant que la visibilité est disponible de bout en bout, les premiers utilisateurs se rendent compte que c'est là que réside le défi et l'opportunité.

Comment intégrer le Lean et Six Sigma dans la « chaîne d'approvisionnement cognitive »

La visibilité de bout en bout n'est pas une fin en soi. Une fois que les organisations peuvent suivre la localisation des marchandises tout au long de leur chaîne d'approvisionnement, que peuvent-elles faire de ces informations ?

Les avantages commencent par la réduction des délais en automatisant les processus et les formalités administratives lorsque l'intervention humaine peut entraîner des retards. Un dispositif de suivi peut communiquer aux agents des douanes le contenu d'un envoi. Un appareil peut automatiquement informer le responsable d'un entrepôt lorsqu'un envoi entre dans une installation, évitant ainsi à un humain de l'enregistrer. Il s'agit d'une utilisation assez tactique et événementielle de la chaîne d'approvisionnement numérique.

Au-delà de cela, Karl Kirschenhofer, directeur de l'exploitation de Radio Frequency Systems, appelle la « chaîne d'approvisionnement cognitive ». Une chaîne d'approvisionnement cognitive est ce qui se passe lorsque vous prenez une chaîne d'approvisionnement numérique et que vous appliquez l'intelligence artificielle.

« La plupart des choses que nous décrivons aujourd'hui signifient que je consulte une base de données et un KPI », explique Kirschenhofer, qui a récemment pris la direction de RFS, concepteur et fabricant de systèmes de câbles, d'antennes et de pylônes, ainsi que de modules de conditionnement par radiofréquence, basé à Nozay, en France. « Cela signifie que c'est purement descriptif. »

Un processus Six Sigma qui utilise une analyse statistique pour prédire les points de défaillance est « prescriptif », a-t-il déclaré, et il va au-delà de la chaîne d'approvisionnement pour couvrir l'ensemble du cycle de vie du produit. L'application de l'apprentissage automatique aux données permet à un système de chaîne d'approvisionnement de tirer des enseignements des modèles du torrent de données et de les étendre à l'avenir, en prédisant quand et où les points de défaillance sont susceptibles de se produire.

Une chaîne d'approvisionnement cognitive associe ces processus prédictifs et préventifs Six Sigma à une approche Lean Manufacturing visant à éliminer le gaspillage dans la chaîne d'approvisionnement. Lorsqu'une commande arrive, le système sait immédiatement comment elle est composée et à quels éléments individuels elle est liée. « Je sais que le numéro de logement 3544, qui a été commandé en ce moment et devrait être livré dans deux semaines, est déjà marié et correspond à ce client », a déclaré Kirschenhofer. Si le logement numéro 3544 est endommagé ou retardé, l'ensemble de la chaîne d'approvisionnement doit être réajusté, a-t-il déclaré. Les responsables en aval savent que cette pièce va être retardée d'un jour et ils s'adaptent en conséquence, ou recherchent une autre source d'approvisionnement. Les données de la chaîne d'approvisionnement numérique permettent de déterminer la date d'arrivée et de procéder à des ajustements précis pour éliminer le gaspillage.

Une fois que les organisations peuvent suivre la localisation des marchandises tout au long de leur chaîne d'approvisionnement, que peuvent-elles faire de ces informations ?

Le calendrier exact des livraisons et la prise de conscience précise des retards vont changer la donne en matière de logistique, a déclaré Kirschenhofer. « [Aujourd'hui] vous savez que vous attendez votre produit dans six semaines », a-t-il dit en donnant un exemple. La technologie de visibilité de la chaîne d'approvisionnement existante peut être suffisante pour savoir qu'il va être tard, mais il est très difficile d'être plus précis que cela. Avec les systèmes actuels, « personne ne vous dira que vos articles arriveront un ou deux jours plus tard », a déclaré Kirschenhofer. Les données de capteurs en temps réel sur l'emplacement et l'état des expéditions permettent aux entreprises d'aller plus loin. Une chaîne d'approvisionnement cognitive collecte des données de capteurs concernant l'expédition, analyse ces données et prédit que la pièce sera en retard, puis déclenche des actions pour atténuer les conséquences du retard, le tout sans nécessiter d'interaction humaine. Il s'agit d'une chaîne d'approvisionnement qui pense par elle-même.

Outre les gains d'efficacité réalisés grâce à Lean et Six Sigma sur la chaîne d'approvisionnement numérique, une entreprise peut devenir plus réactive vis-à-vis de ses clients. Elle peut mettre en œuvre une « chaîne d'approvisionnement axée sur la demande ». Dans certains secteurs, tels que la mode, ce type d'idée est rapidement passé d'un avantage concurrentiel à une nécessité de survie.

Le calendrier exact des livraisons et la prise de conscience précise des retards vont changer la donne en matière de logistique.

« L'obtention d'une visibilité en temps réel à tous les niveaux de la chaîne d'approvisionnement peut considérablement accélérer la mise sur le marché, réduire les dépenses d'investissement et gérer les risques », a déclaré Jeff Dobbs, président sectoriel mondial de Diversified Industrials chez KPMG Chaîne d'approvisionnement MEP. « La transition vers une chaîne d'approvisionnement axée sur la demande est probablement l'étape la plus importante qu'un fabricant mondial puisse franchir aujourd'hui. » Lorsqu'elle est bien mise en œuvre, une chaîne d'approvisionnement axée sur la demande établit un flux de produits réactif, du client final au fournisseur le plus en amont. La chaîne d'approvisionnement axée sur la demande est plus réactive aux changements de comportement des clients.

Comment les entreprises transforment leur chaîne d'approvisionnement en données

Pour ceux qui aspirent à une plus grande visibilité, l'intégration de données provenant de sources disparates constitue souvent le principal obstacle. Manik Sharma, vice-président de Kinaxis, une entreprise canadienne qui fabrique des logiciels de chaîne d'approvisionnement, a déclaré Logistique entrante cette intégration constitue un obstacle majeur pour les clients de l'entreprise. « Dans la plupart des cas, ils reçoivent des données, mais ils ne sont pas en mesure de les connecter », a-t-il déclaré au magazine. Par exemple : « Si j'ai une expédition et que des données arrivent, celles-ci doivent être reflétées dans le plan de fabrication afin que je puisse voir quels en sont les impacts, mais souvent, ce lien n'existe pas ».

En d'autres termes, la numérisation ne se limite pas à l'adoption d'un outil ou à l'achat de capteurs. Pour y parvenir, les entreprises doivent réfléchir aux implications sur diverses opérations internes telles que l'expédition et la réception. Une écrasante majorité des personnes interrogées dans un A. T. Kearney/WHU Selon une enquête, ils s'attendent à des retours importants sur les investissements à venir dans l'intégration informatique, mais les défis liés à l'intégration des données sont nombreux. Les « solutions Stovepipe » et le manque de confiance entre les partenaires de la chaîne d'approvisionnement empêchent le type de partage de données nécessaire pour mettre en place une chaîne d'approvisionnement numérique.

La numérisation ne se limite pas à l'adoption d'un outil ou à l'achat de capteurs.

Certaines entreprises ont mis en place une « tour de contrôle de la chaîne d'approvisionnement », supervisant les processus collaboratifs, facilitant les relations entre les services de l'entreprise et entre les entreprises de la chaîne d'approvisionnement, et mettant en œuvre la technologie nécessaire au partage des données. MEP Supply Chain a décrit les trois domaines qui doivent changer pour que la stratégie de la tour de contrôle de la chaîne d'approvisionnement fonctionne.

Procédés : « Les processus doivent devenir plus collaboratifs, le partage des données et la planification étant effectués entre les départements ainsi qu'entre les organisations. »

Relations : « Les informations doivent être partagées entre les processus, non seulement au sein de l'organisation, mais aussi au sein des silos fonctionnels tels que la planification, l'approvisionnement, la production et la livraison. »

Technologie : « L'un des principaux défis en matière de partage d'informations entre les niveaux est le problème du transfert de données entre des systèmes d'information disparates. »

La stratégie de la tour de contrôle de la chaîne d'approvisionnement, qui repose sur de multiples fonctions et processus, permet d'obtenir rapidement des informations et d'agir en fonction de la demande des clients. Le Boston Consulting Group fournit un résumé étude de cas: une entreprise mondiale du secteur des sciences de la vie dont le chiffre d'affaires s'élève à 3 milliards de dollars utilise une tour de contrôle pour le réapprovisionnement et la planification des stocks. « En fonction des clics des clients sur le site Web d'un pays ou d'une région, un membre de l'équipe peut ajuster les stocks même si les clients n'ont pas encore passé de commande. L'entreprise peut également détenir davantage d'actions aux bons endroits, ce qui réduit les délais promis aux clients et accroît leur volonté d'achat. »

En fin de compte, les entreprises doivent éliminer les fiefs de profits locaux. Les centres de profit locaux optimisent leurs activités au niveau local, ce qui se traduit souvent par des résultats sous-optimaux au niveau de l'entreprise. Une chaîne d'approvisionnement numérique gère les unités locales en tant que centres de coûts afin que les bénéfices soient redirigés vers les segments de clientèle ou les produits, ce qui favorise une meilleure allocation et un meilleur partage des ressources, Remarques de Capgemini Consulting. Ernst & Young prédit les entreprises qui n'opteront pas pour ce type de changements pour mettre en place une chaîne d'approvisionnement numérique seront mal équipées pour tirer parti des prochaines vagues d'innovation dans les domaines de l'apprentissage automatique, de l'Internet des objets (IoT) et de la blockchain.

Conclusion

Il arrive souvent que des événements attendus depuis longtemps aient des implications que personne ne pouvait prévoir : cela semble également être le cas avec une visibilité de bout en bout. Alors que Napoléon espérait simplement approvisionner ses troupes, les managers modernes constatent qu'ils peuvent aller au-delà de la simple livraison des produits au bon endroit. Le développement de la chaîne d'approvisionnement numérique, et à terme de la chaîne d'approvisionnement cognitive, a des implications au-delà de la logistique et touchera tous les aspects de l'entreprise moderne. À l'instar des premiers humains qui élaboraient des cartes mentales, les entreprises qui mettent en place les capacités requises en matière de saisie de données, d'analyse, de modélisation prédictive et de flexibilité organisationnelle continueront de donner à leur organisation un avantage injuste.